Saiba como empresas de todo o mundo (e iguais a sua) estão aumentando sua produtividade com IO Remoto da Murrelektronik.

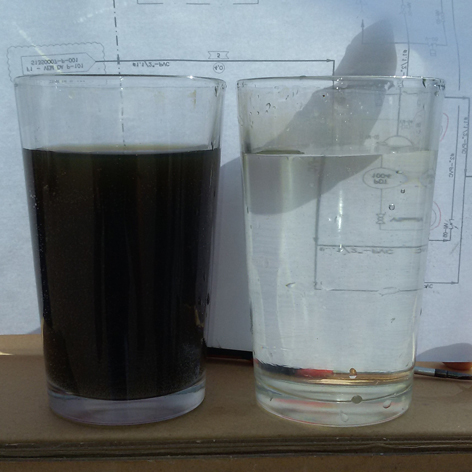

Aplicação Limpa e Água Tratada

A Fluid Brasil é uma empresa do grupo Mann + Hummel e destaca-se na filtragem de água para indústria de bebidas e para purificação de chorume. A MANN + HUMMEL oferece alta qualidade de membrana de filtração, série de produtos que abrangem uma ampla gama de aplicações onde os processos de gerenciamento de água ou efluentes são necessários em vários setores. A MANN+HUMMEL concentra-se ainda na pesquisa e desenvolvimento e tenta implantar a mais recente e avançada tecnologia para atender as necessidades de vários setores.

A Fluid Brasil possui um quadro bem otimizado, responsável por fazer a engenharia e gerenciamento da montagem de cada uma das aplicações. Cada aplicação possui Tanque, Filtro Multimidia e Skid de Osmose Reversa com diversos pontos digitais e analógicos, que são transportados separadamente. A montagem e a instalação no cliente final é executada por empresas parceiras.

A Solução

Com estes desafios o Sr. Kennio Silveira procurou a consultoria de sistemas da Murrelektronik, que ofereceu uma especificação e o esquema elétrico de uma de suas máquinas.

Sistema de IO distribuído, para facilitar o transporte, fácil de projetar e de montar são importantes para este perfil de empresa. Por isso, foi padronizado o Cube67 (IO Remoto). Este sistema reduziu o tempo de projetos, o tempo de montagem e ainda o startup em campo.

O Cube20, com seus módulos compactos de IO Remoto, também se mostrou excelente solução para o painel de operação e o painel elétrico. E o MIC caiu nas graças da equipe da Fluid logo no início.

Suas aplicações costumavam consumir dois meses de montagem, com os novos sistemas este prazo se reduziu para três semanas.

O Senhor Kênnio sabe que vivemos tempos que a automação e o mercado estão mudando constantemente e ressalta que a Fluid está preparada para todas essas inovações.

Entrevista no segmento de Mineração

A entrevista foi realizada em 2013 com o senhor Paulo Correa, responsável pelo projeto P4P.

Quais os objetivos da Samarco com a P4P?

R: A Samarco é uma empresa brasileira que LAVRA, BENEFICIA, TRANSPORTA e PELOTIZA minério de ferro desde 1977, ano em que foi fundada.

A Samarco extrai o minério de ferro na unidade de Germano, em Mariana e Ouro Preto (MG), e o transporta por meio de dois minerodutos, com cerca de 400 km de extensão, até a unidade de Ubu, em Anchieta (ES), onde produz pelotas.

O objetivo do projeto P4P é aumentar a capacidade de produção de pelotas da Samarco em 37,5%, até janeiro de 2014, por meio da implantação de:

• Concentrador 3 – de 9,5 Mt/ano

• Mineroduto 3 – de 20 Mt/ano

• Pelotização 4 – de 8,25 Mt/ano

Quanto a Samarco esta investindo na P4P?

A Samarco está investindo 2,8 bilhões de dólares, nas obras do P4P.

Principais razões para especificar IP67

Quais as principais razões para a escolha do Conceito de Instalação IP67 Distribuída da MURRELEKTRONIK?

A utilização de remotas no campo, nunca foi considerada nos projetos, devido a premissa da Samarco de se restringir a utilização de módulos de IO remoto eletrônicos no campo.

Com o aparecimento de IO remoto com grau de proteção IP67, resolvemos reconsiderar e utilizar as remotas no campo para aquisição dos sinais dos sensores e atuadores dos equipamentos mecânicos da planta.

A MURR foi escolhida para o fornecimento, devido a robustez dos seus produtos, capacidade de agregar diagnósticos dos sensores no sistema de automação e pelo envolvimento dos seus colaboradores no desenvolvimento da solução.

Quais foram os principais ganhos da Samarco com a Solução MURR na P3P?

Tivemos ganhos nas etapas de engenharia, construção e comissionamento, com a

• Simplificação da engenharia do projeto

• Redução significativa na aquisição de materiais de montagem

• Redução HH de montagem eletromecânica

• Redução no tempo gasto para os testes de ponto a ponto

• Redução no tempo de comissionamento dos equipamentos mecânicos

Quanto custaria uma parada de uma hora na P4P?

Em uma hora de parada, a planta 4 da Samarco deixará de produzir em torno 1.000 T de pelotas.

O custo da tonelada de pelota varia conforme as características exigidas pelo comprador.

Melhorias

Quais as principais melhorias esperadas na P4P em relação a P3P?

O painel utilizado no projeto anterior, não tinha todos os seus componentes com grau de proteção IP67.

Para o painel do P4P, estaremos utilizando fontes de alimentação com grau de proteção IP67 e eliminando todos os componentes com grau de proteção inferior.

Outra alteração será a utilização do novo IO remoto 32 DIO, desenvolvido pela MURR, especialmente para aplicar no projeto da Samarco.

Com este módulo, estaremos eliminando a necessidade de utilização dos conectores em Y.

Essas melhorias devem representar aproximadamente qual valor anual de ganho para a Samarco ?

Com essas melhorias, estaremos aumento a robustez da solução e reduzindo custo de manutenção do sistema.

Quais os planos de novos investimentos da Samarco no futuro?

A visão da Samarco é: “Ser a empresa de mineração líder em pelotização e reconhecida como uma organização de classe mundial”.

Portanto, novos investimentos acontecerão, porém, no momento nossos esforços então concentrados no atendimento do propósito do projeto P4P, que é:

“Implantar o Projeto Quarta Pelotização garantindo a segurança e integridade das pessoas e o cumprimento do escopo, prazo e orçamento, por meio de práticas de excelência em gestão, atuando com responsabilidade, ética e transparência e gerando valor para a Samarco e partes interessadas”.

Conexão efetiva de sensores e atuadores

A empresa de engenharia mecânica iPROTec GmbH utiliza o sistema Cube (IO Remoto) da Murrelektronik para a instalação eléctrica da sua nova máquina indexadora rotativa para a fabricação de vidro. Atuadores e sensores são efetivamente integrados no conceito de instalação.

O especialista em máquinas não-padronizadas da Zwiesel, uma estação de saúde na Floresta da Baviera, conhecida mundialmente pela fabricação de vidro, tem a sua competência na produção de plantas completas para a indústria do vidro. Eles prestam serviços aos seus clientes – desde a discussão inicial através do desenvolvimento, construção, fabricação e montagem até o comissionamento.

Uma nova máquina

Uma nova máquina de indexação rotativa para um fabricante de vidro na República Checa, que possui 24 estações para diferentes etapas do processo, está equipada com muitos atuadores e sensores. Os engenheiros elétricos optaram por uma solução de instalação elétrica descentralizada Cube com módulos de IO Remoto IP67 projetados para uso em condições industriais robustas e módulos IP20 para o painel de controle.

Nos painéis de controle, a elevada densidade de empacotamento dos módulos de IO Remoto IP20 é uma grande vantagem, uma vez que um grande número de sinais pode ser alojado num espaço bastante limitado no trilho DIN. Quando se trata do campo industrial, o cabo do sistema Cube67 transfere as tensões de alimentação e dados de comunicação em um único cabo. Os módulos Cube67 são instalados perto do processo, de modo que sensores e atuadores podem ser conectados com cabos curtos e pré-configurados da Murrelektronik. As altas temperaturas exigidas na produção de vidro revelam a importância de cabos resistentes ao calor.

As conexões plug-in são muito práticas quando as estações individuais da máquina de indexação rotativa precisam ser substituídas durante as operações de manutenção. Tudo o que precisa ser feito, então, é conectar os cabos nos módulos montados – a produção pode ser retomada sem implementação adicional.

O uso do sistema Cube oferece opções diagnósticas extensivas, incluindo o diagnóstico rápido e fácil de erros no local e a manutenção remota. O sistema fieldbus também permite a expansão do sistema sem a necessidade de qualquer modificação específica da solução de instalação.

Pronto no Menor Tempo Possível

Os módulos fieldbus MVK Metal (módulos de IO Remoto) da Murrelektronik permitem à KUKA alcançar os menores tempos possíveis para troca de ferramenta com seus robôs em aplicações na armação de carrocerias

A KUKA Robotics é uma das líderes mundiais na fabricação de robôs industriais. A empresa oferece uma gama única de produtos abrangendo quase todas as categorias de carga comum e tipos de robôs. Suas inovadoras soluções robóticas estão instaladas em uma variedade de indústrias.

Na indústria automotiva, os robôs contribuem tanto com a otimização quanto com a flexibilidade dentro da produção. Diversos robôs trabalham juntos para aumentar a precisão ou para o transporte de peças pesadas dentro de curtos períodos. Nesses setores de armação de carrocerias totalmente automatizados, os equipamentos precisam ser trocados centenas de vezes ao dia. Isso requer sistemas de automação flexíveis, de modo que o tempo para troca de ferramenta e retomada da produção possa ser reduzido ao mínimo.

A mais recente geração de robôs da KUKA é instalada nas estações de solda de grandes montadoras onde são produzidas portas, capôs ou carrocerias. Os especialistas eletrônicos da KUKA na Itália usam os resistentes módulos de IO Remoto MVK Metal da Murrelektronik nos trocadores de ferramentas dos robôs a fim de atenderem às exigências de uma solução de automação eficiente.

E a solução

Esses componentes usam o protocolo PROFINET e dão suporte a uma função de início rápido, o que significa que o tempo de conexão da voltagem até a troca de dados é de menos de 500ms. Os parâmetros que precisam ser transferidos são pré-definidos de modo que a quantidade de dados transferida no momento da inicialização pode ser mantida baixa. Apenas os dados mais importantes são transferidos até o controle. Além disso, os módulos ativamente avisam o controle quando estão disponíveis para comunicação, sem esperar pela solicitação cíclica, assim, acelerando ainda mais o processo.

A KUKA usa os módulos MVK Metal com terminais push pull, pois são facilmente montados sem a necessidade de ferramentas, o que diminui o tempo de instalação. Conectores com fiação prévia e previamente testados eliminam erros enquanto que os contatos internos ficam protegidos de influências externas. Os módulos MVK Metal têm carcaças de zinco fundido com revestimento protetor, tornando-os resistentes às faíscas de solda, óleos e lubrificantes. Além disso, são muito resistentes a choques e vibrações.

O diagnóstico de canal único da MVK Metal é outra característica importante para os engenheiros da KUKA. Os LEDs indicam a conexão dos módulos e a situação de suprimento. Em caso de erro, apenas os canais afetados são desligados, mantendo algumas operações em funcionamento de modo a diminuir o tempo de parada.

Por Gianluca Torrielli, Gerente do Segmento Automotivo, Murrelektronik Itália

Descentralização Consistente

A Transnova Ruf usa o sistema de fieldbus Cube67 (IO Remoto) da Murrelektronik para fiação eficiente em máquinas de acondicionamento complexo

Os sistemas de acondicionamento de última geração da Transnova Ruf usam um grande número de sensores e válvulas para garantir uma operação contínua e totalmente automatizada. Visto que as máquinas são tão grandes, sua instalação elétrica requer uma solução “enxuta”. Graças ao sistema de fieldbus Cube67 da Murrelektronik, eles conseguiram cumprir suas metas beneficiando-se da natureza modular do sistema.

Localizada no sul da Alemanha, a Transnova Ruf Verpackungs- und Palettiertechnik GmbH é uma bem-sucedida empresa no setor de maquinário para acondicionamento. Cerca de 250 funcionários projetam e produzem máquinas e sistemas turnkey para acondicionamento secundário e final. Estes sistemas acondicionam produtos para envio e distribuição: unidades individuais são colocadas em uma caixa ou preparadas em acondicionamentos prontos para venda; a seguir, as caixas são empilhadas em pallets. Isso requer um processo acondicionamento de múltiplas etapas; portanto, os engenheiros precisam projetar e implantar sistemas abrangentes e eficientes que possam conectar uma série de processos consecutivos. Desde meados dos anos 1990, A Transnova Ruf usa robôs em diversas aplicações, tornando o nível de automação muito alto.

Sobre a empresa

A Transnova Ruf não produz máquinas “prontas” para seus clientes. A empresa usa uma abordagem modular na qual as funções individuais são divididas em módulos de IO Remoto que podem ser montados, conforme necessário, dependendo da aplicação. “Isso cria possibilidades para uma variedade de soluções”, explica Michael Ruf, membro do conselho executivo da TR. Também possibilita que a Transnova Ruf atenda às complexas necessidades de seus clientes. Essa abordagem também proporciona outra importante vantagem – torna possível o desenvolvimento de uma solução vencedora mesmo em condições abaixo do ideal, como a instalação de uma máquina de acondicionamento em um pequeno hall com vários cantos.

A Transnova Ruf produz não apenas sistemas pequenos e compactos, como “Empacotadores tipo embrulho” em suas áreas de produção, também produz sistemas grandes e abrangentes com dimensões de até 70 ou 80 metros. Uma máquina desse tamanho precisa ser bastante modular não apenas para a instalação, mas também para o transporte que geralmente exige vários caminhões. Consequentemente, os princípios de descentralização são priorizados na instalação elétrica dos sistemas já nos estágios preliminares de planejamento. “Queremos manter a instalação enxuta. Não queremos ter que passar cabos de 50 ou 100 m até o painel”, diz Hermann Schindler, responsável pelo planejamento de hardware. Assim, a Transnova Ruf levou os conversores de frequência, que são muito numerosos em um sistema de acondicionamento, do painel para o campo.

Mais sobre a empresa

A Transnova Ruf atualmente trabalha na logística para uma nova unidade de produção de uma empresa farmacêutica suíça. Os produtos médicos são acondicionados em pequenas caixas que são, então, transportadas em uma das 10 linhas de produção por rotas de suprimento até completarem uma volta completa. Dois robôs colocam as embalagens em pallets que são, a seguir, levados com o transporte linear. Na conclusão do processo, os pallets acabados são transportados a um armazém de estantes elevadas. O sistema opera por conta própria, “uma vez a cada quatro horas, é necessário que um funcionário reabasteça a película na unidade de embrulho”, explica Hermann Schindler.

Um grande número de sensores e válvulas é integrado ao sistema. Os códigos da matriz de dados impressos no acondicionamento primário ajudam a trazer as caixas até o sistema no momento certo e a transportá-las à estação de acondicionamento correta.

A Transnova Ruf usa o sistema de fieldbus Cube67 da Murrelektronik como espinha dorsal da instalação elétrica do sistema. Uma vez que os módulos do fieldbus são conectados com cabos plugáveis, os engenheiros da Transnova Ruf e o Sr. Schindler puderam reunir uma solução bastante flexível capaz de ser rapidamente montada ou desmontada, conforme necessário. Além disso, o sistema é facilmente expansível. Ele não requer muitas modificações do ponto de vista eletrotécnico. Geralmente, outro Cube67 pode ser integrado pela sua simples conexão ao módulo mais próximo com um cabo híbrido (de dados e alimentação) da Murrelektronik. Os cabos híbridos de extremidade dupla também diminuem o risco de erros na fiação.

Detalhamento

15 nós de barramento ProfiNet Cube16 estão instalados neste sistema. Os módulos coletam informações dos sensores (principalmente cortinas de luz que detectam a posição do produto) e transferem os sinais até as válvulas. O sistema de fieldbus é responsável por cerca de 70 drives nesta instalação. Esses motores SEW, localizados em diversas posições ao longo da linha transportadora, são equipados com conversores de frequência integrados. “Esta solução não requer caixas de interruptor nem caixas de terminal no campo, onde o espaço já é confinado”, diz Hermann Schindler. Usando o módulo da função Movimot da Murrelektronik, a Transnova Ruf conecta um componente para o sistema Cube67 que facilita a conexão destes motores.

Uma vez que cada porta do módulo Cube67 é capaz de trabalhar com dois sinais, os engenheiros da Transnova Ruf usam acopladores em “T” para dividir o sinal em determinadas aplicações. Nesses casos, os acopladores em “T” conectam cabos M8. Para conectar a unidade de transferência de dados que envia informações da unidade de paletização até o armazém de estantes altas, os engenheiros da Transnova Ruf usam um módulo de válvula Cube67 com 16 contatos para a troca de sinais digitais.

Ao implantar o Cube67, a Transnova Ruf conquista um conceito de instalação prático e versátil. Ele se adequa ao novo sistema de acondicionamento e, graças a seu design modular, é uma solução prática que oferece potencial para expansões futuras.

Economia de Espaço Simplificada

A P&S Maschinenbau GmbH implementou o sistema Cube67 Fieldbus (IO Remoto) e, com isso, obteve diversas vantagens

P&S Maschinenbau GmbH

- Fundada em 1996

- Sede em Cham/Bavaria, Alemanha

- 70 funcionários

As máquinas de corte da P&S Maschinenbau GmbH são bem conhecidas no mercado atual. Elas estão se preparando para o futuro com um novo conceito de instalação com base no sistema Fieldbus Cube67 da Murrelektronik. O Cube67 cria mais espaço no gabinete, simplifica a instalação e oferece diagnósticos abrangentes.

Antes de usar o Cube67, os sensores e atuadores da máquina de corte eram conectados por conexões de fios individuais às unidades de acoplamento no gabinete. Isso levou muito tempo e as unidades de acoplamento e terminais de saída exigiam muito espaço no gabinete. Com o objetivo de fornecer espaço para possíveis expansões futuras da melhor máquina de venda, os engenheiros elétricos da P&S Maschinenbau buscaram uma nova maneira de criar espaço no gabinete de controle.

Um sistema Fieldbus é uma boa solução. No entanto, nesse tipo de sistema, os componentes são “transferidos” do gabinete para o campo industrial adverso onde eles são expostos às condições extremas. Eles podem entrar em contato com óleos ou com um pó de moagem de carboneto. Portanto, os engenheiros optaram por um conceito de instalação usando o sistema Fieldbus modular Cube67 da Murrelektronik. Os módulos compactos de IO Remoto totalmente encapsulados são robustos e vedados permitindo que eles sejam deslocados para o campo alcançando, assim, o objetivo principal de criar mais espaço no gabinete.

Benefícios

O conceito de instalação do Cube67 oferece ainda mais benefícios para a P&S Maschinenbau GmbH. O tempo de instalação é reduzido significativamente, pois, com o Cube67, só é necessário um cabo de conexão para conectar o nó do bus às caixas de distribuição individuais. Este cabo híbrido verde fornece energia elétrica e transferem dados simultaneamente.

Os diagnósticos de nível pin de um sistema Cube67 é outra funcionalidade positiva. No caso de uma falha, as ferramentas de diagnóstico permitem que um técnico identifique (e corrija) o problema imediatamente, sem precisar buscar o crescente tempo de funcionamento da máquina. Em alguns casos, a manutenção remota também é possível, já que com o Cube67 é possível mudar cada canal individual à distância. Esta é uma ferramenta importante, principalmente para empresas menores, onde um operador de máquina pode ser responsável por diversas máquinas ou sistemas.

Missão Especial para o IO Remoto Metálico

Uma aplicação que não é nada comum: fabricante de máquinas florestais conta com o MVK Metálico em um sistema de descasque móvel

Os conceitos de instalação Fieldbus utilizando o MVK Metálico (módulos de IO Remoto) são soluções bem estabelecidas para as linhas de produção altamente automatizadas. Às vezes, o módulo de Fieldbus robusto da Murrelektronik é utilizado em aplicações em que você nem imagina. Um bom exemplo é o sistema de descasque móvel da Halder GmbH. O fabricante da máquina, localizado no sul da Alemanha, modernizou seus sistemas com o MVK Metálico, uma solução moderna de Fieldbus Profibus.

As máquinas utilizadas na indústria florestal têm de ser extremamente robustas. Isso inclui o sistema de descasque móvel que opera em diferentes locais da região arborizada no sul da Alemanha. Cada sistema é operado por dois operários sentados na cabine do operador do caminhão MAN. Eles manobram troncos longos e pesados com habilidade para o veículo onde a casca é rapidamente removida e os troncos são empilhados ao longo da estrada.

“Nosso sistema de descasque móvel está em operação desde 1996”, afirma Berthold Halder, Presidente, que tem uma paixão por construção de máquinas. O sistema opera por aproximadamente 1.200 horas por ano, às vezes mais, às vezes menos. “A máquina está em operação há quase 38 mil horas.” É uma máquina confiável e robusta: caminhos florestais cheios de lama, chuvas torrenciais e constantes vibrações não vão danificar a máquina.

Solução atual

Sistemas de descasque são geralmente encomendados por serrarias que não possuem um sistema de descasque instalado permanentemente em suas instalações. O sistema móvel também é muito útil se os troncos tiverem de secar rapidamente, já que a madeira seca muito mais rápido quando a casca é removida. “Em 45 minutos, podemos manusear cerca de 100 metros cúbicos sólidos”, diz Berthold Halder. Esta é uma pilha de madeira impressionante. Um único motor de 500HP é utilizado para conduzir o veículo e as onze bombas hidráulicas do sistema de descasque durante a operação.

As lâminas de corte que removem a casca dos troncos têm suspensão hidráulica e estão instaladas em um tambor rotativo. O disco rotor é acionado por um motor hidráulico potente. Rolos de alimentação transportam os troncos pelas máquinas. Uma centrífuga da casca, que pode ser posicionada de maneira variável, transporta a casca descascada para o lado. A velocidade das três partes móveis pode ser ajustada. É também utilizada para regular a distância de arremesso. Um grande número de sensores é instalado na máquina para monitorar o estado de funcionamento dos atuadores, incluindo os sensores de proximidade indutivos instalados nos estabilizadores. Eles asseguram que os estabilizadores sejam retraídos quando a máquina está dirigindo na rua.

“Os módulos totalmente encapsulados são vedados de maneira confiável.”

A máquina tem muitos pontos I/O. “Cerca de dois terços deles são atuadores e um terço são sensores”, explica Halder. Quando ele ligou o sistema de descasque, pela primeira vez, há mais de duas décadas, ele usou conexões de fio individuais convencionais. Alois Öhler, um especialista em tecnologia de controle da R&Ö, recorda: “Este foi um trabalho muito complicado porque havia cabos para enrolamento de até 20 metros de comprimento.” Ao longo dos anos, a instalação foi simplificada de maneira contínua, parte dela com os primeiros componentes de Fieldbus. Quando chegou o momento de uma grande modernização, Halder sabia que desta vez eles queriam uma solução Fieldbus Profibus para as máquinas. Öhler complementa: “Nossos vários anos de experiência nos ajudou conforme buscávamos os componentes adequados para a nossa aplicação especial.”

Juntos, eles decidiram utilizar módulos de IO Remoto MVK Metálico da Murrelektronik. Um fator decisivo foi o invólucro robusto dos componentes. Öhler afirma: “Os módulos de MVK Metálico totalmente encapsulados são vedados de maneira confiável.” Amortecedores de borracha adicionais absorvem vibrações intensas e até mesmo com condições climáticas adversas e o frio, a temperatura oficial para um módulo MVK varia de -25 até + 55°C, os módulos funcionam corretamente sem falhas. “Mesmo quando está 20° abaixo de zero não há nenhum problema”, explica Berthold Halder com um leve sorriso. “No entanto, não nos beneficiamos desta vantagem. Mesmo que trabalhamos com todos os tipos de clima, temos que parar em 10° abaixo de zero, pois você não pode retirar das árvores a esta temperatura.”

Benefícios do IO Remoto

As portas multifunção de MVK Metálico foram uma excelente vantagem durante a fase de retrofit. “Isso proporcionou flexibilidade. Poderíamos utilizar e configurar as portas individuais como entrada ou saída, de acordo com os requisitos específicos”, explica Alois Öhler. Por fim, uma solução Fieldbus completa foi implementada com um número de módulos relativamente pequeno. Se uma porta não é utilizada, ela é fechada com um tampão cego. No entanto, isto não acontece sempre, já que a maioria das portas é utilizada duas vezes, geralmente para conectores de válvulas duplos que controlam as bombas hidráulicas. A rosca sextavada integrada nos cordsets M12 é outra vantagem para Halder. Eles podem apertá-las com precisão com a chave de torque e rapidamente soltá-las para manutenção.

Outra vantagem da solução Fieldbus MVK Metálico é que os operadores de máquinas são capazes de resolver problemas sozinhos. “Caso um módulo de IO Remoto não funcione, eles podem pegar um módulo de reposição, definir os endereços corretos e substituir o módulo com defeito”, explica Berthold Halder. A descoberta de topologia automática faz o resto. Isso evita o abandono de uma operação ou ter que fazer o troubleshooting no local – não que isso ocorra com frequência. Berthold Halder afirma: “Para ser sincero, até o momento houve apenas uma falha com uma conexão Profibus que interrompeu o sistema Fieldbus, e isso foi causado por uso inadequado.” Outro projeto, a instalação de um monitor na cabine do condutor para usar facilmente as opções de diagnóstico de MVK Metálico, já foi iniciado.

E no Painel…

Na cabine do operador do veículo e, em algumas cabines menores, descentralizadas do sistema de descasque móvel, o sistema Cube20s da Murrelektronik foi instalado. “Não há muito espaço nessas cabines. Por isso, é muito importante instalar componentes compactos de alta densidade”, afirma Berthold Halder. “Assim como os Módulos de IO Remoto MVK, esses módulos também são expostos a choques e vibrações do veículo”, diz Berthold Halder. No entanto, isso não causa um problema.

De acordo com Alois Öhler: “Os fios são conectados aos terminais de placa de mola resistentes à vibração para fazer uma conexão segura”. Ele também reconhece que os terminais são fáceis de alcançar. Outro ponto importante para Halder é que a solução Fieldbus é alimentada continuamente com energia. Porque, quando o motor é ligado, o gerador precisa de uma grande quantidade de energia. Este é sempre um momento crítico já que “pode ocorrer que a tensão seja interrompida por um breve período, na pior das hipóteses, mesmo por alguns segundos”, afirma Berthold Halder. Aqui, o módulo de buffer da Murrelektronik MB Cap ajuda a proteger o fornecimento de 24 V do sistema de controle e Fieldbus.

Por fim, Halder está muito satisfeito com os produtos e soluções da Murrelektronik. “É importante para nós que as máquinas funcionem e não estejamos em pé na chuva, na floresta, tendo que procurar por falhas”. Os componentes da Murrelektronik ajudam a assegurar isso.

Tecnologia Inovadora com Componentes Padronizados

Os componentes da Murrelektronik controlam a tecnologia de fixação elétrica e ajudam a economizar energia

Muitas empresas, principalmente aquelas na indústria Automobilística, sonham com uma “fábrica ecológica”. Eles querem poupar recursos e reduzir os custos de energia com um consumo menor de energia

A Univer oferece uma solução testada em campo para carroceria (Body shop). A empresa não conta apenas com sistemas de fixação pneumáticos, mas também com componentes elétricos. A Murrelektronik é um importante parceiro da Univer, pois, com o MVK Metálico (módulos de IO Remoto), oferecemos componentes padrão com um histórico comprovado em fábricas de automóveis.

Uma visão do futuro com Markus Oerder, diretor geral da Univer GmbH e Peter Ohr, Gerente de Contas Automotivo da Murrelektronik.

Na funilaria, muitas lâminas e peças de metal são presas ao chassi. Antes que as peças possam ser soldadas, elas devem ser fixadas primeiro em sua posição exata, que exige muitas braçadeiras individuais. Normalmente, essas braçadeiras são acionadas pneumaticamente.

A demanda por braçadeiras elétricas tem crescido muito ultimamente. Por quê?

MARKUS OERDER: Um acionador elétrico com um índice de eficiência acima de 80% é considerado bem mais eficiente do que os acionadores pneumáticos. No entanto, quando os fatores de custo na equação, os componentes elétricos só fazem sentido quando os pneumáticos não são mais necessários para a montagem. É por isso que as braçadeiras elétricas são uma opção interessante quando pinças de solda, cortadores e unidades de elevação já são acionados eletricamente.

Mas não só os custos são apenas uma parte da equação. Unidades acionadas eletricamente também apresentam benefícios técnicos. Processos e funções podem ser realizados individualmente, diferente das pneumáticas. Isso é necessário para aplicações de funilaria, onde os diferentes modelos são produzidos em linhas individuais. Além disso, elas possibilitam uma análise mais complexa em relação à qualidade e processo. A Univer é um especialista em braçadeiras elétricas, a empresa implementou sistemas completos de construção de carroceria para o Lancia e Alfa Romeo.

MARKUS OERDER: Desta maneira, ganhamos experiência intensiva e prática. Também obtivemos resultados positivos com outras empresas do setor automobilístico, incluindo a General Motors. Hoje, a maioria de nossas vendas de braçadeiras elétricas são para projetos menores e/ou aplicações industriais que não têm nenhuma instalação pneumática.

No entanto, a braçadeira elétrica ainda não foi amplamente aceita. Por quê?

MARKUS OERDER: O preço é mais elevado no momento por causa das quantidades utilizadas e também devido aos custos de investimento causados pela troca para componentes elétricos. Se comparados os preços com base nas mesmas quantidades e calculados com relação às instalações necessárias e novas, os preços seriam parecidos. Além disso, os engenheiros muitas vezes supõem que soluções elétricas apenas podem ser projetadas com construções especiais e caras, e muitos alojamentos para o fornecimento de energia.

No entanto, não tem de ser dessa maneira conforme demonstrado pelos projetos executados pela Murrelektronik e Univer. Peter Ohr, da Murrelektronik, está trabalhando junto com Markus Oerder há mais de um ano. Esta parceria começou com um contato comum na Ford em Colônia. Ohr dedicou-se intensivamente aos desafios decorrentes dos aspectos elétricos. Tornou-se evidente que as braçadeiras elétricas (tensão de funcionamento de 24 v) exigem uma corrente relativamente alta durante o arranque e durante o processo real de fixação. Portanto, é importante produzir e distribuir energia que possa operar até 5.000 braçadeiras por sistema.

E é aí que os componentes Murrelektronik são uma opção?

PETER OHR: Sim, claro. As discussões com a Univer mostraram que a Murrelektronik poderia acionar a braçadeira elétrica utilizando componentes padrão. Iniciamos testes de resistência imediatamente que se mostraram bastante eficazes.

O que isso significa para os fabricantes de automóveis?

PETER OHR: Para controlar as braçadeiras, eles podem utilizar um modulo de IO Remoto Metálico padronizado que já está instalado em quantidades elevadas em muitas fábricas automotivas. O que também significa que eles podem usar uma tecnologia comprovada. Eles não precisam se familiarizar com as novas tecnologias e não são necessárias peças de reposição para a manutenção. Com a Emparro67, a Murrelektronik fornece a solução adequada para uma fonte de alimentação inteligente.

Juntamente com a Univer, a Murrelektronik construiu um protótipo para demonstrar como este procedimento é fácil. Ele é usado para apresentar o conceito aos engenheiros nas fábricas automotivas.

Qual o futuro para esta solução?

MARKUS OERDER: Nosso objetivo é desempenhar um papel de liderança na tecnologia de fixação. Portanto, estamos estudando as últimas tecnologias e fazemos os investimentos adequados. É por isso que a integração da tecnologia de fixação elétrica desempenha um papel fundamental para nós. Para implementá-la nos mercados, estamos à procura de uma parceria. Junto com a Murrelektronik, podemos apresentar uma inovação na construção de carrocerias.

Decole com o Cube67

Materiais compostos são geralmente usados em aeronaves modernas, pois são leves e estáveis. Os compostos são também utilizados para produzir componentes estruturais, como fuselagens de aviões. O novo Boeing 787 “Dreamliner” é atualmente construído com 50% de seus componentes feitos a partir de materiais compostos.

A produção destes componentes exige a utilização de máquinas operatrizes de alta precisão. A H & H Machine Tools de Melbourne, Austrália, desenvolve e fabrica estas máquinas. Esta empresa bem sucedida é conhecida em todo o mundo por seu trabalho. Os complexos centros de usinagem da H & H cumprem diversas tarefas: corte, perfuração, rebaixamento e medição. Os fornecedores utilizam as máquinas da H & H para os componentes da Boeing e da Airbus.

Ao desenvolver novas máquinas que produzam peças para a Boeing, os engenheiros da H & H optaram por um sistema fieldbus para a instalação eletrônica, na medida em que integra os sensores (de temperatura e pressão) e atuadores. Durante a instalação da máquina, é possível monitorar o impressionante e preciso processo utilizando um software desenvolvido pela própria empresa. Além disso, é importante que os engenheiros reduzam os trabalhos de fiação e aumentem a disponibilidade da máquina.

O sistema Cube67 (IO Remoto) da Murrelektronik foi utilizado na instalação em campo. Os compactos e robustos módulos Cube67 foram instalados próximos aos atuadores e sensores. Módulos de IO Remoto correspondentes da série Cube20 foram utilizados na cabine de controle. A arquitetura modular do Cube67 reduziu consideravelmente o trabalho de fiação. O Cube67 também oferece abrangentes opções de diagnóstico, que tornam a solução de problemas ainda mais fácil. A comunicação com o controle também é muito simples: os nós de rede Profibus são a interface entre o sistema Cube67 e a arquitetura de nível superior.

E se ainda sobrou alguma dúvida

Se ainda sobrou alguma dúvida se deve escolher Murr, clique no botão abaixo e receba uma ligação nossa.

Se o botão não estiver funcionando Clique Aqui!